新聞中心

2025-06-22 17:16

大型異形升高法蘭鍛件的多向模鍛成形仿真與實驗驗證是一個涉及材料科學、塑性成形工藝、數值模擬與實驗分析的綜合性課題。以下是該領域的關鍵技術要點和研究框架:

1. 研究背景與意義

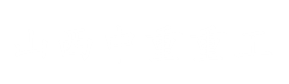

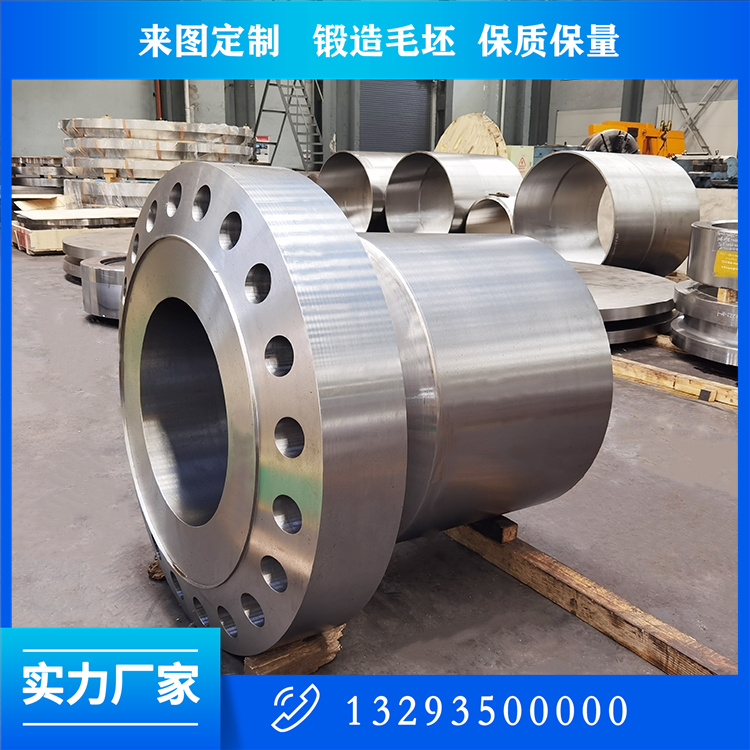

應用場景:大型異形升高法蘭用于核電、化工、航空航天等高端裝備,需承受高壓/高溫工況,對組織均勻性、機械性能要求極高。

工藝優勢:多向模鍛(Multi-directional Forging)通過多向施壓可改善材料流動性,減少傳統鍛造的缺陷(如折疊、充不滿),提高材料利用率。

2. 關鍵技術環節

2.1 多向模鍛工藝設計

模具結構:需設計分模面、沖頭運動軌跡(垂直/水平方向協同)、預成形毛坯形狀。

工藝參數:溫度(熱鍛通常900–1200℃)、應變速率、各向加載順序與力值(可能需數千噸壓力)。

材料模型:高溫下本構方程(如Arrhenius型)、再結晶動力學模型。

2.2 有限元仿真(FEM)

軟件工具:常用DEFORM-3D、QForm或Forge,需耦合熱力-微觀組織多物理場。

仿真難點:

大變形接觸算法:處理模具與工件的動態接觸摩擦(剪切摩擦模型)。

網格重劃:自適應網格技術避免畸變。

各向異性:考慮材料軋制方向導致的力學性能差異。

2.3 實驗驗證

設備選擇:多向模鍛液壓機(如三向壓力機),配備加熱系統。

測試內容:

成形質量:幾何尺寸檢測(3D掃描對比CAD模型)、超聲波探傷。

性能測試:拉伸、沖擊試驗,金相分析(動態再結晶晶粒度)。

3. 典型研究流程

參數標定:通過熱壓縮試驗(Gleeble試驗機)獲取材料真實應力-應變數據。

仿真優化:DOE(實驗設計)分析關鍵參數(如溫度、摩擦系數)對成形力的敏感性。

試制與對比:仿真預測的缺陷位置(如應力集中區)與實驗剖切結果對照。

組織性能關聯:通過元胞自動機(CA)模型模擬動態再結晶,驗證晶粒細化效果。

4. 常見問題與解決方案

問題1:法蘭凸臺充填不足

→ 優化預鍛坯形狀或增加側向補壓。

問題2:殘余應力導致變形

→ 仿真中引入冷卻相變模型,設計后續熱處理工藝。

問題3:仿真與實驗力值偏差

→ 校準摩擦系數(如實測模具磨損)或材料模型參數。

5. 前沿方向

數據驅動優化:結合機器學習算法(如神經網絡)加速工藝參數尋優。

多尺度建模:耦合宏觀成形與微觀組織演化(如相場法)。

綠色制造:探索近凈成形減少機加工余量。

6. 參考文獻建議

經典文獻:

《Multi-directional forging of AZ80 magnesium alloy》(Journal of Materials Processing Technology)

《熱力耦合條件下大型法蘭多向模鍛數值模擬》(機械工程學報)

行業標準:

ASTM E112(晶粒度測定)、JB/T 1235-2014(大型鍛件技術條件)

通過仿真與實驗的閉環驗證,可顯著降低大型異形法蘭鍛件的試制成本,并為工藝標準化提供依據。實際研究中需注重材料參數的準確性(尤其高溫特性)和邊界條件的合理簡化。