企業(yè)動(dòng)態(tài)

2019-03-18 19:05

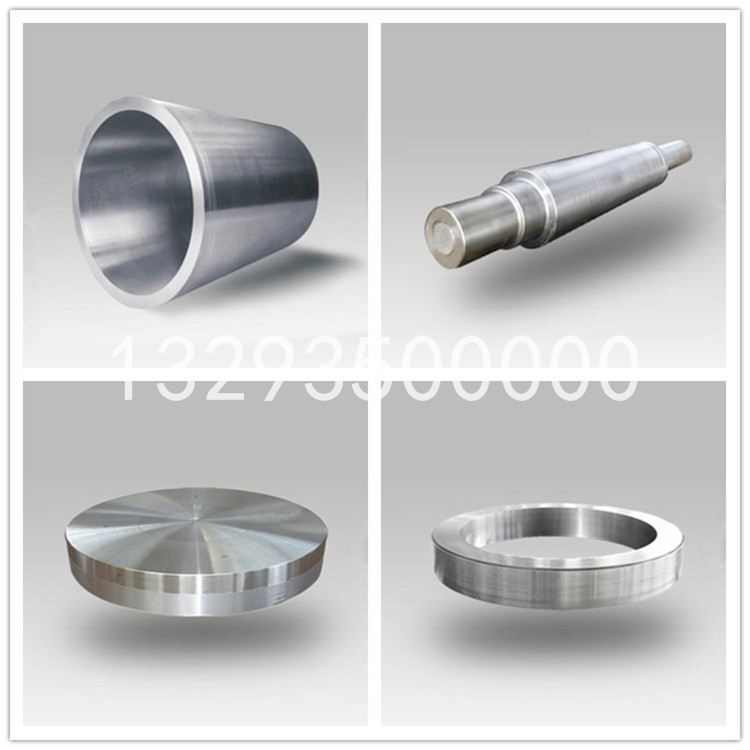

壓力容器法蘭的焊接過(guò)程是在熱力學(xué)不平衡的條件下進(jìn)行的,在焊接過(guò)程中,裂紋是最嚴(yán)重的工藝缺陷。導(dǎo)致焊接裂紋的因素大體可歸為力學(xué)因素和冶金因素。金屬熔化焊一般是局部熔化。熔化金屬結(jié)晶將兩塊金屬連接成一體,在焊接過(guò)程中,由于不平衡的快速加熱和快速冷卻,焊接接頭受到了熱循環(huán)作用,在接頭的不同區(qū)域,加熱的峰值溫度不同,冷卻速度也不同,這樣產(chǎn)生了不均勻的組織區(qū)域。

焊縫結(jié)構(gòu)設(shè)計(jì)是在等強(qiáng)度的基礎(chǔ)上進(jìn)行的,即焊縫與相鄰母材具有相同的強(qiáng)度,一般情況下焊縫不需要使用大于規(guī)范圖中所示的焊縫尺寸。在壓力容器法蘭的設(shè)計(jì)與制造過(guò)程中,廣泛采用對(duì)接焊縫、角焊縫,搭接焊縫等。

新的焊接工藝和技術(shù)伴隨著新設(shè)備、新材料的發(fā)展被廣泛應(yīng)用,學(xué)習(xí)和掌握這些新技術(shù)有助于壓力容器法蘭焊接質(zhì)量的提高。

厚壁殼體窄間隙埋弧焊

隨著電站鍋爐和石化壓力容器法蘭的大型化和高參數(shù)化,鍋爐筒體和壓力容器殼體的壁厚不斷增加,采用特殊鋼材的大型鍋爐和反應(yīng)器等設(shè)備,壁厚已達(dá)到了20mm。窄間隙埋弧焊自動(dòng)焊作為一種優(yōu)質(zhì)、高效、低消耗的焊接技術(shù)在厚板焊接方面日趨成熟,國(guó)內(nèi)一些大型鍋爐和壓力容器法蘭制造廠率先使用。該方法的最大優(yōu)點(diǎn)是可移動(dòng)立柱式焊接操作架,使用方便,適用性強(qiáng),能進(jìn)行各種直徑簡(jiǎn)體的縱、環(huán)縫的焊接操作,克服了固定式埋弧焊自動(dòng)焊裝置功能單一和占地面積大等缺點(diǎn),最小焊縫金屬填充量和自動(dòng)分道(分兩層道)焊技術(shù),可獲得性能優(yōu)良、致密性高的焊縫接頭。實(shí)踐證明,窄間隙焊接不但在焊接時(shí)間和焊接材料上比普通埋弧焊節(jié)省l/3~l/2,而且接頭綜合力學(xué)性能良好,焊接效率高。窄間隙埋弧焊接工藝的廣泛應(yīng)用必將促使窄間隙焊接設(shè)備朝著實(shí)用可靠、系統(tǒng)配套和精度高、功能***的方向發(fā)展。

殼體內(nèi)壁帶極堆焊技術(shù)

在石化行業(yè)的一些腐蝕嚴(yán)重的設(shè)備中內(nèi)壁往往要求堆焊奧氏體不銹鋼。對(duì)于大面積堆焊而言手工電弧焊和絲極自動(dòng)堆焊不但效率低、堆焊層內(nèi)部和表面質(zhì)量差。而且在堆焊層與基層母材結(jié)合處往往易于產(chǎn)生缺陷。因此,帶極自動(dòng)堆焊技術(shù)應(yīng)運(yùn)而生被廣泛地應(yīng)用于容器內(nèi)壁大面積堆焊之中。帶極自動(dòng)堆焊技術(shù)具有效率高、堆焊層內(nèi)部質(zhì)量均勻、堆焊表面平整光滑等特點(diǎn),而且由于稀釋率較低,堆焊金屬與基體母材之間的結(jié)合面處不易產(chǎn)生焊接缺陷和發(fā)生質(zhì)量問(wèn)題。

小口徑管內(nèi)壁亞弧堆焊技術(shù)

過(guò)去,小口徑管內(nèi)壁不銹鋼堆焊,都采用手工電弧焊方法,不但效率低、堆焊質(zhì)量不易保證,而且對(duì)于直徑小、長(zhǎng)度較長(zhǎng)的接管無(wú)法實(shí)現(xiàn)內(nèi)壁堆焊。隨著小接管內(nèi)壁絲極氬弧焊技術(shù)的開(kāi)發(fā),徹底解決了長(zhǎng)且直徑較小的接管內(nèi)壁無(wú)法進(jìn)行不銹鋼堆焊的難題,它可以實(shí)現(xiàn)內(nèi)徑為50mm以上的接管內(nèi)壁堆焊。其堆焊效率高,堆焊質(zhì)量好,堆焊層表面平整美觀。

接管、法蘭藥芯焊絲氣體保護(hù)堆焊技術(shù)

藥芯焊絲氣體保護(hù)焊,由于芯部焊劑的作用,焊縫表面生成薄層渣殼,使焊縫光滑平整,成型不亞于埋弧焊。在富氬混合氣體保護(hù)下。電弧能量高,熔深大,即使焊道搭接量50也能保證道間和層間熔合良好。藥芯焊絲焊接時(shí),電流通過(guò)藥芯周圍的薄層鐵皮導(dǎo)電,電流密度大,熔敷效率比實(shí)芯焊絲高。此外,藥芯焊絲焊接可以連續(xù)送絲不斷弧,無(wú)飛濺無(wú)需特殊清理,適合多道、自動(dòng)和半自動(dòng)焊接作業(yè),因此近年來(lái)已被廣泛用于不銹鋼堆焊,特別是接管內(nèi)壁及法蘭密封面不銹鋼堆焊結(jié)構(gòu)。

管子-管板全位置焊接技術(shù)對(duì)于換熱器產(chǎn)品,換熱管與管板間的焊縫質(zhì)量是一個(gè)至關(guān)重要的因素,它直接影響到產(chǎn)品的質(zhì)量和使用壽命。最早管端角焊縫均采用手工電弧焊,這種焊接方法焊縫外觀質(zhì)量差,容易產(chǎn)生氣孔、未熔合等焊接缺陷,焊接質(zhì)量不穩(wěn)定,在出廠前的水壓實(shí)驗(yàn)或使用過(guò)程中容易泄漏。經(jīng)過(guò)工藝改進(jìn),采用鎢極氬弧焊(TIG)方法焊接,焊縫質(zhì)量明顯提高,但由于是手工操作,焊縫質(zhì)量不穩(wěn)定。為進(jìn)一步提高管端角焊縫質(zhì)量,提高焊接自動(dòng)化水平,逐步開(kāi)發(fā)了管子一管板全位置自動(dòng)旋轉(zhuǎn)氬弧焊工藝,采用專用機(jī)來(lái)完成管端焊接,從而改變了換熱器管端手工焊接的落后局面。這一工藝技術(shù)的實(shí)現(xiàn),關(guān)鍵在于焊機(jī)的功能是否能滿足生產(chǎn)實(shí)際要求。由于國(guó)產(chǎn)換熱器尺寸偏差較大,對(duì)焊接設(shè)備的綜合功能(焊槍對(duì)中、焊接規(guī)范調(diào)節(jié)、操作性能)和控制精度可靠性等要求嚴(yán)格,國(guó)產(chǎn)的同類設(shè)備基本能滿足生產(chǎn)要求。值得一提的是,有些專用機(jī)具有內(nèi)孔焊功能,完全可以替代進(jìn)口焊棚。

接管馬鞍型管座自動(dòng)焊技術(shù)

厚壁容器上的大直徑接管的焊接,也是厚壁容器制造技術(shù)關(guān)鍵之一。這種大直徑管管座的焊接不僅工作量大,勞動(dòng)條件差(高溫焊接)。技術(shù)難度高,而且質(zhì)量要求也十分嚴(yán)格。接管直徑大小決定馬鞍落差量,最近生產(chǎn)的新型焊機(jī)馬鞍落差最大為170mm,可焊接管最大直徑1700mm。可滿足壓力容器大型管座焊接要求。目前,管壁自動(dòng)焊技術(shù)是采用焊絲直徑為3mm的埋弧焊方法完成的,由于埋弧焊工藝對(duì)焊接坡口的均勻性和表面加工質(zhì)量要求很高,增加了馬鞍型管座實(shí)現(xiàn)自動(dòng)化焊接的難度,為保證焊接質(zhì)量,配備接管馬鞍型專用切割設(shè)備,與馬鞍型埋弧自動(dòng)焊機(jī)配套。該項(xiàng)技術(shù)應(yīng)用對(duì)于提高產(chǎn)品焊接質(zhì)量。提高生產(chǎn)效率和解放生產(chǎn)力具有重大意義,應(yīng)用前景廣闊。

壓力容器法蘭的焊接質(zhì)量是個(gè)系統(tǒng)工程,是確保壓力容器法蘭安全運(yùn)行的重要環(huán)節(jié)。在我國(guó)設(shè)計(jì)與制造是兩個(gè)獨(dú)立的體系,只有在抓設(shè)計(jì)質(zhì)量的同時(shí)抓制造質(zhì)量才能提高壓力容器法蘭的質(zhì)量。設(shè)計(jì)人員應(yīng)了解制造、焊接方面的知識(shí),以便根據(jù)不同材料、不同焊接工藝設(shè)計(jì)出合理的焊縫形式。另外,制造廠對(duì)焊工要求、焊接工藝規(guī)定、焊接材料保管、施焊環(huán)境、焊前預(yù)熱、焊接檢驗(yàn)等方面應(yīng)有完善的質(zhì)量保證體系。掌握***的焊接工藝技術(shù)必將促進(jìn)我國(guó)壓力容器的焊接技術(shù)進(jìn)一步發(fā)展。